- トップページ

- 金型製作工程のご紹介

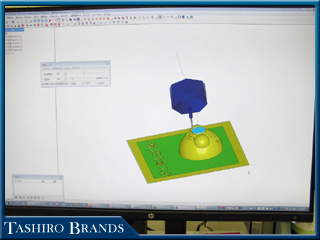

お客様との打ち合わせを基に、指定された形状や寸法を織り込んで設計・モデリングなどを行います。

金型製作の大元となる重要な部署です。

金型製作の大元となる重要な部署です。

CAD・CAMなどの専門ソフトを使用し、社内加工用のデータや図面などを作成します。

「設計」「2D図面」「3Dモデリング」「加工計算」と各担当に分かれて金型加工に必要なデータを作成していきます。

「設計」「2D図面」「3Dモデリング」「加工計算」と各担当に分かれて金型加工に必要なデータを作成していきます。

2Fの生産技術室で作られたデータや図面を基に1Fの現場で加工を進めます。

材料を必要な寸法へ削り出し・穴あけなどの各種加工を行います。

入子加工のスタート地点となります。

入子加工のスタート地点となります。

フライスで外形を仕上げた後に高速加工機にセットし、更に精密な形状へと削り出していきます。

刃物をセットし、データを読み込めば自動で加工します。

一度セットしたら24時間以上動き続けることもあります。

刃物をセットし、データを読み込めば自動で加工します。

一度セットしたら24時間以上動き続けることもあります。

入子の加工終了

現段階では、最終の形状に沿って荒く削り出しただけの状態です。

ここから「焼き入れ」と呼ばれる熱を加える工程を経て、仕上げへと移っていきます。

現段階では、最終の形状に沿って荒く削り出しただけの状態です。

ここから「焼き入れ」と呼ばれる熱を加える工程を経て、仕上げへと移っていきます。

「焼き入れ」により堅くなった入子の外形を

0.01mmの寸法で仕上げていきます。

0.01mmの寸法で仕上げていきます。

再び高速加工機にセットし、今度は最終の形状に削り出していきます。

ここでも0.01mmの寸法が求められます。

ここでも0.01mmの寸法が求められます。

同時進行で「電極」を作製していきます。

刃物では仕上げられない細かな形状は電極で仕上げます。

刃物では仕上げられない細かな形状は電極で仕上げます。

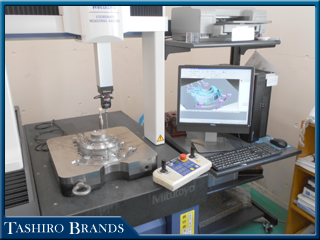

出来上がった電極はすべて温度管理された別室の三次元測定室へ運ばれ、検査が行われます。

ここで角度や厚み、高さなどあらゆる寸法を測定し問題のない電極だけが次工程へと流れます。

測定されたデータはすべてPCに保存されます。

ここで角度や厚み、高さなどあらゆる寸法を測定し問題のない電極だけが次工程へと流れます。

測定されたデータはすべてPCに保存されます。

測定をクリアした電極で放電加工を行います。

入子と電極を浴槽に入れてスパークさせることで、刃物では仕上げられない細かな形状も仕上げることが出来ます。

入子と電極を浴槽に入れてスパークさせることで、刃物では仕上げられない細かな形状も仕上げることが出来ます。

形状が出来上がったら、最後に穴を仕上げます。

ワイヤー加工機で様々な形状の穴を加工します。

ワイヤー加工機で様々な形状の穴を加工します。

仕上がった入子を手作業で磨いていきます。

刃物や放電の跡を一つずつ砥石やペーパーで磨く、根気のいる作業です。

ここが入子の最終工程となります。

刃物や放電の跡を一つずつ砥石やペーパーで磨く、根気のいる作業です。

ここが入子の最終工程となります。

磨き終わった入子は三次元測定室で最終検査します。

3Dモデルとの照合を行うことで、どのような形状でも測定できます。

測定データは全て保管され必要に応じて提出したり、次回用の資料として活用されます。

3Dモデルとの照合を行うことで、どのような形状でも測定できます。

測定データは全て保管され必要に応じて提出したり、次回用の資料として活用されます。

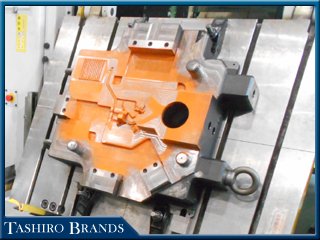

三次元測定した入子を母型と呼ばれるベース(入子より一回り大きい)に組み込んでいきます。

対となる入子同士を合わせて形状のズレや干渉をチェックしていきます。

手作業で削りや成形を行い、少しずつ当りが均一になるよう色を塗って確認していきます。

スムーズに摺動し、お客様立会いの下、OKがいただければ金型に冷却部品、油圧シリンダーなどの部品を組み付けていきます。

手作業で削りや成形を行い、少しずつ当りが均一になるよう色を塗って確認していきます。

スムーズに摺動し、お客様立会いの下、OKがいただければ金型に冷却部品、油圧シリンダーなどの部品を組み付けていきます。

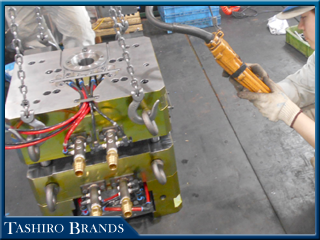

冷却部品を金型につけたら、検査を行います。

金型は鋳造する際熱くなるので、冷却機構が設けられています。

その冷却機構が機能するかを確認するため水を流し、水漏れがないか検査します。

金型は鋳造する際熱くなるので、冷却機構が設けられています。

その冷却機構が機能するかを確認するため水を流し、水漏れがないか検査します。

検査終了後、対になる母型を組み付けて、出荷となります。